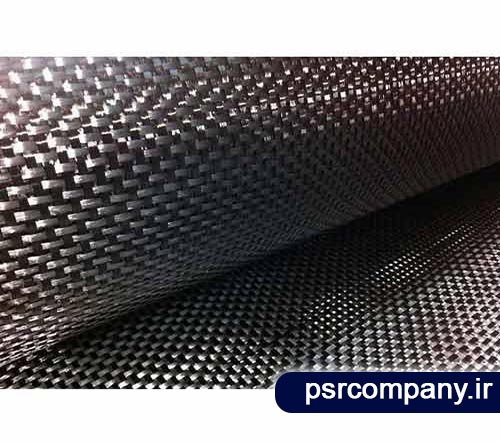

الیاف کربن یا الیاف کربنی (به ترتیب CF، فیبر گرافیت یا فیبر گرافیت) الیاف با قطر 5 تا 10 میکرومتر هستند و عمدتا از اتم های کربن تشکیل می شوند. الیاف کربن دارای مزایای متعددی از جمله سفتی بالا، استحکام کششی بالا، وزن کم، مقاومت شیمیایی بالا، تحمل دما و تحرک کم حرارتی. این ویژگی ها فیبر کربن را در عرصه های هوا فضا، مهندسی عمران، نظامی ورزش موتوری بسیار محبوب است. با این حال، آنها نسبتا گران هستند در مقایسه با الیاف مشابه، مانند الیاف شیشه یا الیاف پلاستیکی.

برای تولید یک فیبر کربن، اتم های کربن در کریستال هایی که بیشتر یا کمتر تراز به موازات محور طولی فیبر هستند، به هم متصل شده اند، به طوری که تراز کریستال نسبت فیبر بالا به حجم (نسبت آن به اندازه آن را قوی) . چندین هزار فیبر کربنی برای تشکیل دوک به هم متصل می شوند که ممکن است توسط خودشان استفاده شود یا بافته شود.

الیاف کربن معمولا با مواد دیگر ترکیب شده و ترکیب می شوند. هنگامی که با یک رزین پلاستیکی آغشته شده و پخته می شود، پلیمر تقویت شده با فیبر کربن را تشکیل می دهد (اغلب به عنوان فیبر کربن نامیده می شود) که دارای نسبت بسیار بالا نسبت به وزن است و بسیار سفت و سخت است، گرچه تا حدودی شکننده است. الیاف کربن نیز با مواد دیگری مانند گرافیت ترکیب شده اند تا کامپوزیت های تقویت شده کربن-کربن را ایجاد کنند که تحمل بسیار بالایی دارند.

در سال 1860، جوزف سوان برای اولین بار، برای استفاده در لامپهای الکتریکی تولید کرد. در سال 1879، توماس ادیسون در دماهای بالا، نخ های پنبه ای یا بلورهای بامبو را کوبید و آنها را به یک فیبر کربنی تمام کربنی که در یکی از اولین لامپ های رشته ای که به وسیله برق مورد استفاده قرار می گرفت، کربنات دادند. در سال 1880، لوئیس لاتیمر یک رشته سیم کربن قابل اعتماد را برای لامپ رشته ای که توسط برق تولید می شود، تولید کرد.

در سال 1958 راجر بیکن فیبرهای کربنی با عملکرد بالا را در مرکز فنی کاربید پارما در خارج از کلیولند، اوهایو ایجاد کرد. این الیاف بوسیله حرارت دادن رشته های rayon تا زمانی که کربنیزه شوند تولید شدند. این فرآیند ثابت کرد که ناکارآمد است، زیرا فیبرهای حاصل تنها شامل حدود 20 درصد کربن بوده و خواص کم مقاومت و سختی دارند. در اوایل دهه 1960، دکتر Akio Shindo در آژانس علم و صنعت صنعتی ژاپن، با استفاده از پلی آکریلنیتیلل (PAN) به عنوان یک ماده اولیه، یک روند را توسعه داد. این یک فیبر کربن بود که حاوی حدود 55 درصد کربن بود. در سال 1960 ریچارد مییلینگتون از H.I. شرکت تامپسون فایبرلاس یک فرایند را برای تولید فیبر باالی کربن (99 درصد) فیبر با استفاده از Rayon به عنوان پیشکسوت توسعه داد. این الیاف کربن دارای قدرت کافی (الاستیسیته و استحکام کششی) به عنوان تقویت کننده برای کامپوزیت ها با مقاومت بالا به خواص وزن و کاربردهای مقاوم در برابر درجه حرارت بالا استفاده می شود.

قدرت بالقوه فیبر کربن در سال 1963 در فرآیند تولید شده توسط W. Watt، L.N. Phillips و W. Johnson در تاسیسات هوایی Royal در Farnborough، Hampshire تحقق یافت. این پروسه توسط وزارت دفاع انگلیس ثبت شد و سپس توسط شرکت توسعه ملی تحقیقات بریتانیا به سه شرکت که قبلا فیبر کربن را ساختند، مجوز گرفت.

در اواخر دهه 1960، ژاپنی ها در ساخت فیبرهای کربنی مبتنی بر PAN قرار گرفتند. یک توافقنامه فن آوری مشترک 1970 اجازه اتحادیه کاربید به تولید محصولات صنایع Toray ژاپن را داد. مورگانیت تصمیم گرفت که تولید فیبر کربن به کسب و کار اصلی خود محوری باشد، و Courtaulds را به عنوان تنها تولید کننده بزرگ انگلستان ترک کرد. فرایند غیر آلی در آب مبتنی بر آب Courtelle محصول را حساس به ناخالصی کرده است که بر روند تولید آلی که توسط سایر تولید کنندگان فیبر کربن استفاده نمی شود، منجر به تولید محصولات کربوپل در سال 1991 شد.

در طول دهه 1960، کار آزمایشی برای یافتن مواد اولیه جایگزین منجر به معرفی الیاف کربن ساخته شده از یک زمین نفتی حاصل از پردازش نفت شد. این الیاف حاوی حدود 85٪ کربن بوده و قدرت خمیدگی بسیار عالی دارند. همچنین در طول این دوره، دولت ژاپن به شدت از توسعه فیبر کربن در خانه پشتیبانی می کرد و چندین شرکت ژاپنی مانند تورای، نیپون کربن، توو ریون و میتسوبیشی توسعه و تولید خود را آغاز کردند. از اواخر دهه 1970، انواع دیگر فیبر کربن وارد بازار جهانی شده و مقاومت کششی بالاتر و الاستیسیتی بیشتری را به خود اختصاص داد. الیاف کربن از Toray، Celanese و Akzo راه خود را برای استفاده از هوا و فضا از بخش های ثانویه به قطعات اولیه در ارتش و بعدا در هواپیماهای مدنی مانند McDonnell داگلاس، بوئینگ، ایرباس و هواپیماهای شرکت هواپیمایی United Aircraft Corporation پیدا کردند.

فیبر کربن اغلب در شکل یک زنجیر پیوسته بر روی یک حلقه عرضه می شود. دوک یک بسته نرم افزاری از هزاران رشته کربن مستقل مستقل است که با یکدیگر محافظت می شوند و به وسیله یک پوشش آلی یا اندازه، مانند پلی اتیلن اکسید (PEO) یا پلی وینیل الکل (PVA) محافظت می شود. این دوک را می توان به راحتی از قلم برای استفاده جدا کرد. هر رشته کربن در حوضچه یک سیلندر مداوم با قطر 5-10 میکرومتر است و تقریبا به طور انحصاری از کربن تشکیل شده است. اولین نسل (به عنوان مثال T300، HTA و AS4) قطرهای 16-22 میکرومتر داشتند. بعدا الیاف (به عنوان مثال IM6 یا IM600) با قطرهای تقریبی 5 میکرومتر تولید شدند.

ساختار اتمی فیبر کربن شبیه گرافیت است که شامل صفحات اتم های کربن در یک الگوی هگزاگونال (ورق گرافن) می باشد که تفاوت این روش ها در میان این ورقه ها است. گرافیت یک ماده بلوری است که در آن ورقها به طور منظم به صورت موازی با یکدیگر قرار می گیرند.

بسته به پیش ساز فیبر، فیبر کربن ممکن است توربوستر یا گرافیتی باشد، یا دارای ساختار ترکیبی با هر دو بخش گرافیتی و توربوستر باشد. در فیبر کربن توربستراتیک، ورقه اتم های کربن به طور تصادفی پیچ خورده و یا تقسیم شده است. الیاف کربنی مشتق شده از پلی آکریلونیتریل (PAN) توربوسترتی هستند، در حالیکه الیاف کربنی حاصل از مزوفاز زمین پس از عملیات حرارتی در دمای بالای 2200 درجه سانتیگراد گرافیت می شوند. الیاف کربن توربراکتیو استحکام کششی بالا دارند، در حالیکه الیاف کربنی حاصل از مزوفاز دارای هدایت حرارتی بالا است.

کاربردهای پارچه نسوز کربن:

در سال 2012، تقاضای جهانی برای بازار فیبر کربن تقریبا 1.7 میلیارد دلار بود و رشد سالیانه آن 10 تا 12 درصد از سال 2012 تا 2018 بود. قوی ترین تقاضا برای فیبر کربن از هواپیما و هوا فضا، انرژی باد و همچنین صنعت خودرو با سیستم های رزین بهینه است.

فیبر کربن می تواند هزینه های بالاتری نسبت به سایر مواد داشته باشد که یکی از عوامل محدود کننده پذیرش است. در مقایسه با فیبرهای فولادی و فیبر کربن برای مصارف خودرو، هزینه فیبر کربن 10 تا 12 برابر گرانتر خواهد بود. با این حال، این هزینه در دهه گذشته کاهش یافته است.

فیبر کربن را می توان در همه جا از مسابقات اتومبیلرانی تا هوا فضا یافت. استحکام بی نظیر آن به دلیل وزن سبک در لوازم آرایشی مدرن، آن را در صنایع کامپوزیتی امروزه مورد علاقه گسترده ای قرار داده است.